- 02 دی 1403

نشت بندهای مکانیکی و گاز خشک

نشت بند مکانیکی

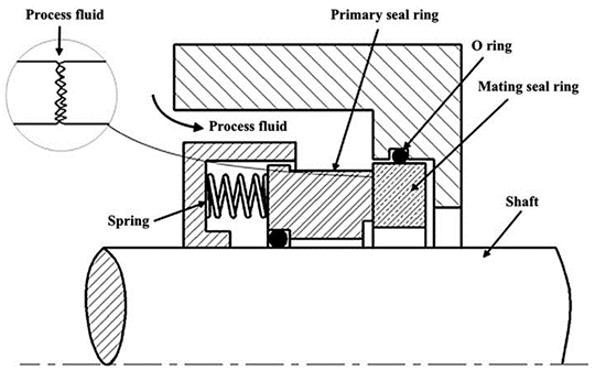

نشت بندهای مکانیکی از دو جزء اصلی تشکیل شده است که یک حلقه چرخشی متصل به شفت و یک حلقه ثابت متصل به بدنه نشت بند. این دو حلقه ثابت و چرخان در دو حالت تماسی و غیر تماسی بایکدیگر طراحی میشوند.

حالت تماسی: از طریق اصطکاک و فشار فنر یک آب بندی محکم ایجاد می کنند. یک فیلم مایع، اغلب سیال فرآیند یا یک مایع سازگار، برای روانکاری سطوح استفاده می شود (میزان سطح تماس بسیار کم است).

حالت غیر تماسی: به گونه ای طراحی شده اند که عمداً نیروهای جداکننده آیرودینامیکی یا هیدرودینامیکی ایجاد کنند تا شکاف بین جز ثابت و چرخان ایجاد شود. روی حلقه چرخشی، شیارهایی طراحی شدهاند که به حفظ تعادل در آببندی کمک میکنند و با بهرهگیری از نیروهای هیدرواستاتیک و هیدرودینامیک، حلقهها را از هم جدا نگه میدارند.

کاربردها: نشت بندهای مکانیکی تماسی در طیف گسترده ای از پمپ ها و میکسرها در صنایع مختلف مانند تصفیه آب، فرآوری شیمیایی و ... رایج است. نشت بندهای مکانیکی غیرتماسی در کمپرسورها با فشار متوسط مورد استفاده قرار می گیرد.

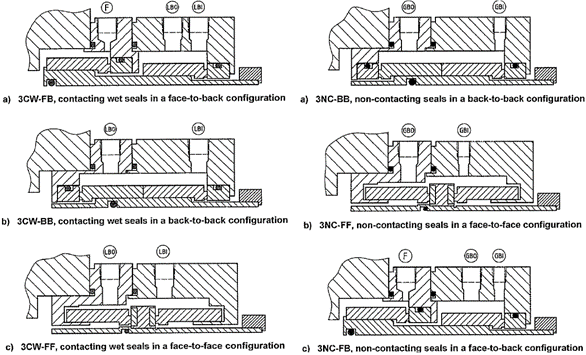

سه پیکربندی مختلف نشت بندهای مکانیکی double توسط استانداردهای بین المللی:

: Face-to-Back یک حلقه جفتشونده بین دو عنصر انعطافپذیر قرار میگیرد و یک عنصر انعطافپذیر بین دو حلقه یا نشیمنگاه جفتشونده نصب میشود.

: Back-to-Back هر دو عنصر انعطافپذیر بین حلقههای جفتشونده نصب می شود.

: Face-to-Face هر دو حلقه نشت بند جفت گیری بین عناصر انعطاف پذیر نصب شده اند.

نشت بند گاز خشک

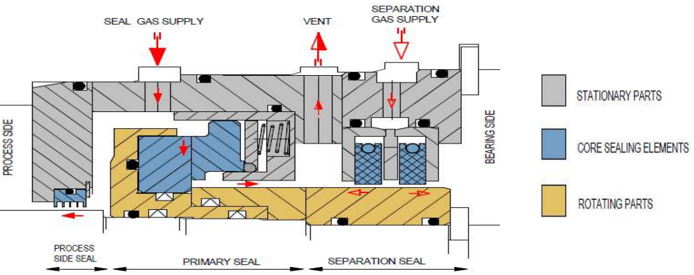

نشتبند گاز خشک، بهطور ویژه برای کاربردهای با سرعت و فشار بالا، معمولاً در کمپرسورهای گاز، طراحی شده است. برخلاف نشتبندهای سنتی که به روانکاری مایع متکی هستند، نشتبند گاز خشک از یک لایه نازک گاز برای ایجاد آببندی بین قطعات در حال چرخش و ثابت مانند شفت و پوشش کمپرسور استفاده میکند. این طراحی امکان عملکرد بدون تماس را فراهم میآورد، که با کاهش سایش، طول عمر نشتبند را افزایش میدهد.

نشتبندهای گاز خشک شامل دو جزء اصلی هستند: یک حلقه چرخشی که به شفت متصل است و یک حلقه ثابت که به بدنه نشتبند متصل میشود. روی حلقه چرخشی، شیارهایی حک شدهاند که در تعادل نشتبندی نقش دارند و با استفاده از نیروهای هیدرواستاتیک و هیدرودینامیک، حلقهها را از یکدیگر جدا میکنند. این جداسازی بهصورت معمول شکافی به ضخامت ۳ تا ۵ میکرون ایجاد میکند. میزان نشت در سرتاسر این سطح، تابعی از اختلاف فشار، دما، خواص فیزیکی گاز، هندسه آببند و سرعت چرخش برای هر طراحی مشخص است.

نشت بندهای گاز خشک در سه نوع single، double و tandem طراحی می شوند. انتخاب هر یک از این انواع به ویژگیهای گاز فرآیند و فشار کاری کمپرسور در خروجی وابسته است.

کاربردها: معمولاً در کمپرسورهای فشار بالا، به ویژه در صنعت نفت و گاز، و همچنین در کاربردهای گاز طبیعی و پتروشیمی استفاده می شود.

تفاوت نشت بندهای مکانیکی و گاز خشک

تفاوت اصلی میان نشت بند مکانیکی و نشت بند گاز خشک در طراحی، عملکرد و کاربردهای موردنظر آنهاست. هر دو نوع نشت بند برای جلوگیری از نشتی در تجهیزات دوار مانند پمپها و کمپرسورها استفاده میشوند؛ اما هر یک با روشهای متفاوتی این کار را انجام میدهند که آنها را برای شرایط و صنایع مختلف مناسب میسازد. در ادامه، تفکیک دقیقی از این تفاوتها ارائه شده است:

· نشت بند مکانیکی تماسی

یک لایه نازک مایع (معمولاً سیال فرآیند) سطوح را روانکاری میکند تا سایش ناشی از اصطکاک کاهش یابد. به این لایه، فیلم مایع گفته میشود. در این نوع طراحی، تماس حلقهها برای ایجاد آببندی مؤثر ضروری است، اما همین تماس موجب اصطکاک میشود که به مرور زمان باعث سایش خواهد شد.

از آنجایی که صفحات نشت بند در تماس دائمی قرار دارند، سایش تدریجی در طول زمان اتفاق میافتد. این وضعیت نیاز به بازرسی و تعویض مکرر بسته به نوع کاربرد و شرایط عملیاتی را ایجاب میکند. روانکاری با یک فیلم مایع برای کاهش سایش ضروری است، اما همچنین میتواند به معنای این باشد که نشت بندهای مکانیکی با فرسودگی بیشتر، در معرض نشت قرار میگیرند. عملیات تعمیر و نگهداری معمولاً شامل تعویض دورهای سطوح آببند و اطمینان از روانکاری کافی است.

مزایا

سادهتر و همهکارهتر: میتوان از آن در طیف وسیعی از پمپها و کاربردها استفاده کرد.

هزینه اولیه کمتر: نسبت به نشت بند گاز خشک هزینه کمتری دارد.

تحمل خوب ذرات: ذرات جزئی بهطور قابلتوجهی عملکرد نشت بندی را مختل نمیکنند.

معایب

اصطکاک و سایش بیشتر: به دلیل تماس بین سطوح آببندی، که منجر به عمر کوتاهتر نشت بند میشود.

نیاز به روانکاری مایع: که میتواند در فرآیندهای حساس منجر به آلودگی شود.

کارایی کمتر در فشارهای بالا: زیرا اصطکاک باعث تولید گرما و افزایش سایش میشود.

· نشت بند گاز خشک

حلقه چرخان دارای شیارهای مارپیچی کوچکی بر روی سطح خود است. با چرخش حلقه، این شیارها به جذب گاز به داخل شکاف بین دو وجه کمک کرده و یک فیلم گاز تحت فشار ایجاد میکنند. این فیلم گازی از تماس میان وجههای چرخان و ثابت جلوگیری میکند و در نتیجه، عملکرد بدون تماس را ممکن میسازد که سایش و تولید گرما را به حداقل میرساند.

مزایا

طول عمر طولانی: به دلیل عملکرد غیرتماسی، نیازهای سایش و نگهداری را بهطور چشمگیری کاهش میدهد.

صرفهجویی در مصرف انرژی: اصطکاک کمتر به معنای کاهش مصرف انرژی است.

عدم آلودگی: بهدلیل عدم استفاده از روغنهای روانکننده یا مایعات، این ویژگی در کاربردهای حساس حائز اهمیت است.

سازگاری با شرایط سخت: قابلیت عملکرد در سرعت و فشار بالا آن را برای استفاده در صنایع نفت، گاز و پتروشیمی ایدهآل میکند.

معایب

هزینه اولیه بالاتر: به دلیل طراحی پیچیده و نیاز به سیستم گاز نشت بند، هزینه بیشتری دارد.

حساسیت به آلودگی: وجود ذرات یا رطوبت در فیلم گاز میتواند به نشت بندی آسیب برساند یا باعث خرابی آن شود.

نتیجه گیری

نشت بندهای مکانیکی برای طیف گستردهای از کاربردهای مبتنی بر مایع و گاز در سرعتها و فشارهای متوسط مناسب هستند و راهحلی مقرون به صرفه با نیازهای تعمیر و نگهداری نسبتاً مکرر ارائه میدهند. از سوی دیگر، نشت بندهای گاز خشک در کاربردهای گاز با سرعت و فشار بالا که در آن طول عمر طولانی، حداقل سایش و کارایی حیاتی است، عملکرد عالی دارند، هرچند که با هزینه اولیه بالاتر و پیچیدگی عملیاتی بیشتری همراه هستند.

انتخاب بین این دو نوع نشت بند به نیازهای خاص هر کاربرد بستگی دارد؛ بهطوریکه نشت بندهای گاز خشک معمولاً در محیطهای کمپرسور گاز و گازهای فرآیند سمی و نشت بندهای مکانیکی بهطور معمول برای پمپهای صنعتی استفاده میشوند.